- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

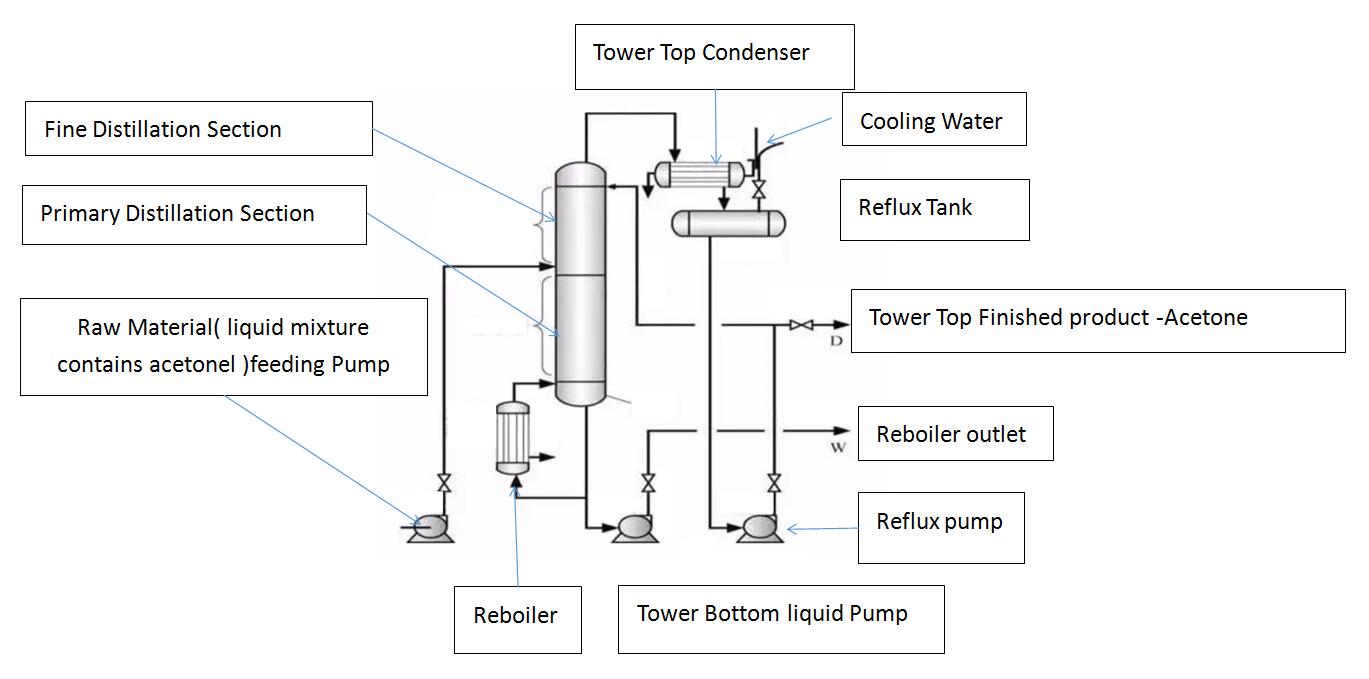

Индустриски столбови или кули за дестилација на ацетонум

Wuxi Hongdinghua Chemical Equipment Co., Ltd срдечно ви посакуваме добредојде да купите индустриски столбови или кули за дестилација на ацетонум од нашата фабрика. Индустриските столбови или кули за дестилација на ацетонум се широко користени за обновување на растворувачи како што се ацетон, дихлорометан, силил етер, толуен и етил ацетат.

Испрати барање

Wuxi Hongdinghua Chemical Equipment Co., Ltd е еден од професионалните производители и добавувачи на индустриски колумни или кули за дестилација на ацетонум во Кина. Нашите производи се CE сертифицирани и имаат залиха во фабриката, добредојдовте во продажбата на големо на индустриски столбови или кули за дестилација на ацетонум од нас. Кулата за дестилација на ацетон со висока ефикасност на раздвојување е вообичаена опрема за дестилирана кула, а Wuxi Hongdinghua Chemical Equipment Co., Ltd. (HDH) има долгогодишно искуство во дизајнирање и производство на кули за дестилација на ацетон.

Ацетонот е важна органска синтетичка суровина која се користи во производството на епоксидни смоли, поликарбонати, органско стакло, фармацевтски производи, пестициди итн. Исто така е добар растворувач за премази, лепила итн. Тоа е исто така важна суровина за производство на оцетен анхидрид, диацетонски алкохол, хлороформ, јодоформ, епоксидна смола, полиизопренска гума итн.

Затоа, многу е важно да се концентрира и рециклира ацетон, Wuxi Hongdinghua Chemical Equipment Co., Ltd. има богато искуство во обновување на ацетон од ацетонски раствори под различни услови. Кулата за дестилација на ацетон дизајнирана и произведена од HDH има широк спектар на апликации во различни индустрии.

Wuxi Hongdinghua Chemical Equipment има редовна побарувачка за дизајнирање и производство на кули за дестилација на ацетон од клиентите многу години. Кулите за дестилација на ацетон се широко прифатени од клиентите во индустриите како што се хемиската, фармацевтската и заштитата на животната средина. Кулата за дестилација на ацетон е широко користена како опрема за опрема за пренос на маса на гас-течност во производството. Според формата на компонентите за контакт гас-течност во внатрешноста на кулата, може да се подели на кула за дестилација на ацетон тип на пакување и кула за дестилација на ацетон тип на плочка. Кулата за дестилација на ацетон од типот на плоча припаѓа на операцијата со контраструјна контраструја со чекори, додека дестилацијата на ацетон од типот на пакување припаѓа на операцијата со диференцијален контакт.

Главните барања за опрема за кула за дестилација на ацетон во индустријата:

Разумниот избор на тип на кула за дестилација на ацетон е примарен чекор во дизајнот на кулата за дестилација на ацетон. При изборот, треба да се земе предвид следново.

1. Спецификации на материјали

2. Услови за работа на кулата за дестилација на ацетон

3. Изведба на кулата за дестилација на ацетон

4. Фактори поврзани со производството, инсталацијата, работењето и одржувањето на кулата за дестилација на ацетон.

Основните показатели за изведба на кулата за дестилација на ацетон главно вклучуваат:

1. Принос и флукс: Приносот се однесува на количината на обработен материјал по единица време, додека флуксот се однесува на количината на обработен материјал по единица време на пресек на единица кула.

2. Ефикасност на раздвојување: за кула со плочи, тоа се однесува на степенот на одвојување што може да го постигне секој слој на послужавник. Кулата за пакување е капацитет на сепарација по единица висина на слојот за пакување.

3. Приспособливост и оперативна флексибилност: Способност да се приспособат на различни својства на материјалот и да одржуваат стабилна работа и висока ефикасност на одвојување за време на флуктуации на оптоварувањето.

4. Отпорност на течност: Падот на притисокот на гасната фаза низ секој слој на послужавник или слој за пакување со висина на единицата.

Wuxi Hongdinghua целосно ги зема предвид следните фактори за клиентите при дизајнирање и производство на кули за дестилација на ацетон.

1. Цена на кулата за дестилација на ацетон

2. Тешкотијата на инсталација и одржување

3. Фактори како што се долгорочна оперативна сигурност

HDH ќе побара од вас да ги дадете следните технички податоци, параметри и спецификации за материјали кога HDH го прави дизајнот и производството за вас како што следува:

1. Количина на исхрана на суровина по единица време:______

2. Детален состав на суровини:______

3. Излезна количина на врвот на кулата ______kg/h, со потреба од концентрација од ______%;

4. Излезна количина на дното на кулата ______kg/h, со потреба од концентрација од ______%;

5. Дали материјалот има термичка чувствителност: ______; Ве молиме наведете: ______

6. Корозија: ______

7. Работна флексибилност: ______горна граница; ______Долна граница;

8. Работно време: ______часови/ден;

9. Температура на водата за ладење (влез/излез): ______â во лето, ______ â во зима;

10. Температура на разладена вода (влез/излез): ______â;

11. Притисок на пареа (притисок на манометар): ______MPa

12. Температура на маслото за пренос на топлина: ______â;

13. Опкружување за инсталација: ______indoor£; ______надворешно£

14. Метеоролошки услови на животната средина

15. Услови за избор на електрична опрема (Состојба за напојување со електрична енергија0)______

Детали за кулата за дестилација на ацетон

Кулата за дестилација на ацетон е широко употребувана опрема за пренос на маса во производните процеси како што се хемиски, петрохемиски, биохемиски, фармацевтски итн. Според структурната форма на компонентите за контакт гас-течност во кулата за дестилација на ацетон, кулата за дестилација на ацетон може да се подели во две категории: кула за дестилација на ацетон од типот на пакување и кула за дестилација на ацетон.

Во кулата за дестилација на ацетон од типот плоча, каде што гасот минува низ течниот слој во форма на меурчиња или млазови за пренос на маса и топлина се инсталирани одреден број на фиоки. Фиоката е главната компонента на кулата за дестилација на ацетон од типот плоча, која е поделена во две категории: послужавник со вкрстен проток и послужавник за контра проток. Индустриските апликации главно користат фиока со вкрстен проток, а најчесто користената фиока за вкрстен проток главно ги вклучува следните типови:

â´ Фиока за покривање со меурчиња

âµ Фиока за сито

Предности на кулата со послужавник со сито: едноставна структура и ниска цена; Падот на притисокот на протокот на воздух е мал, а падот на нивото на течноста на таблата е мал. Ефикасноста на таблата е висока.

ⶠПослужавник за пливачки вентил

Предностите на фиоките со пливачки вентили се едноставна структура, практично производство, ниска цена и висока стапка на отворање на фиоки. Сепак, нивните недостатоци се тоа што кога се работи со системи за коксирање и висок вискозитет, плочите на вентилите се склони кон поврзување со фиоките, што резултира со заглавување и други појави за време на работата, што ја намалува работната флексибилност на фиоките.

Работни услови за дестилирана кула со ацетон

Работен притисок

Работниот притисок на кулата за дестилација на ацетон може да се врши под атмосферски притисок, негативен притисок и под притисок. Притисокот има значително влијание врз работата на дестилацијата. Кога притисокот се зголемува, релативната нестабилност на мешаната течност ќе се намали, што е неповолно за одвојување; Кога притисокот се намалува, релативната нестабилност ќе се зголеми, што е корисно за одвојување. Но, кога притисокот е премногу низок, барањата за опрема се високи, а цената на опремата се зголемува. Во исто време, системот за течна мешавина на ацетон-вода има релативно висока испарливост при атмосферски притисок. Затоа, Wuxi Hongdinghua генерално прифаќа атмосферска дестилација при дизајнирање.

Термичка состојба на хранење

Хранење со точка на меур

Користење на индиректно греење со пареа преку бојлер.

Методот на кондензација на кондензаторот на врвот на кулата и медиумот за ладење.

Температурата на кондензација на врвот на кулата треба да биде не помала од 30 . Најчесто користените средства за ладење се вода и воздух, а водата за ладење најчесто се користи во индустријата. Водата за ладење може да биде природна вода од река или езеро. Поради локалните температурни ограничувања, температурата на водата за ладење е нормално 10-25 â.

Медиум за греење за кула котел

Најчесто користениот медиум за греење е заситена пареа. Заситената пареа е најраспространето средство за греење. Поради високиот коефициент на пренос на топлина кога се кондензира заситената пареа, брзината на загревање може прецизно да се контролира со менување на притисокот на пареата. Обично, заситената пареа се користи како средство за загревање. Пареата лесно се добива, се чисти и не ја кородира грејната цевка. Цената на кулата за дестилација на ацетон ќе биде соодветно намалена, структурата на кулата за дестилација на ацетон исто така не е комплицирана.

Избор на разменувачи на топлина

Разменувачите на топлина најчесто се користат процесна опрема во многу индустриски полиња, особено во производството на нафта и хемикалии. Во хемиските постројки, разменувачите на топлина можат да служат како грејачи, ладилници, испарувачи и котли.

Разменувачот на топлина со цевки во моментов е најкористениот тип на разменувач на топлина во хемиското производство, бидејќи има едноставна структура, цврст е, лесен за производство, има широк спектар на метални материјали кои можат да се користат за изградба на разменувачот на топлина. Исто така, има голем капацитет за обработка и силна применливост, особено при високи температури и висок притисок во споредба со другите разменувачи на топлина. Во моментов е главната опрема за размена на топлина во хемиските погони.

Предностите на разменувачот на топлина со фиксна цевка се неговата едноставна структура, компактност и ниски трошоци за производство; Внатрешноста на цевката не е подложна на лупење, па дури и ако се создаде нечистотија, лесно се чисти. Недостаток е што одржувањето на страната на обвивката е тешко, главно погодно за ситуации каде што температурната разлика помеѓу обвивката и снопот на цевката е мала, материјалите надвор од цевката се релативно чисти и не е лесно да се размери. Така, во овој дизајн, се користи разменувач на топлина со фиксна цевка, со гас што тече надвор од цевката и течност што тече внатре во цевката.

Избор на пумпа

Хемиските пумпи главно вклучуваат центрифугални пумпи, клипни пумпи, ротациони пумпи, вителски пумпи итн. Поради карактеристиките на широк опсег, широка брзина на проток и широка глава на центрифугални пумпи, како и нивната применливост за различни контролни опции за благи корозивни течности, како што се униформа брзина на одржување, стабилна опрема за поправка и ниска вина, обично HDH претпочитаат центрифугални пумпи.